Ceramic industry: reducing impact and generating value as a goal for the near future

La céramique est un atout fondamental pour la fabrication européenne, compte tenu de l’héritage et du chiffre d'affaires générés par les districts historiques (en particulier italiens et espagnols), producteurs de biens destinés à diverses applications allant de l'objet de conception à l'objet fonctionnel, en passant par la fabrication de composants de précision. Dans sa simplicité, la céramique est un matériau précieux, en particulier pour ses propriétés mécaniques et physiques - dureté, imperméabilité, résistance, faible conductivité thermique et électrique, réfractarité - qui la rendent extraordinairement polyvalente dans ses possibilités d'utilisation et flexible dans les processus allant de la matière première au produit fini. Il suffit de penser à la variété des réalisations possibles : des carreaux aux sanitaires, de la vaisselle à l'art décoratif, des matériaux réfractaires aux briques.

Au niveau chimique, il s'agit d'un composé de substances naturelles ubiquitaires et inoffensives en soi qui, dans le cadre des processus de traitement et de transformation industrielle, posent des problèmes critiques auxquels les opérateurs doivent faire face pour adhérer à la réglementation de référence et garantir la salubrité de l'environnement de travail. Le traitement des matériaux inertes tels que le verre et la céramiqueest en effet l'un des secteurs industriels ayant l'impact environnemental le plus important ; cela dépend de processus extrêmement énergivores qui affectent également la combustion à des températures particulièrement élevées et ont tendance à générer des quantités importantes de déchets, notamment des déchets solides, des poussières fines et des polluants aérodispersés.

Industrie céramique : les meilleures technologies de filtrage pour la gestion des polluants de processus

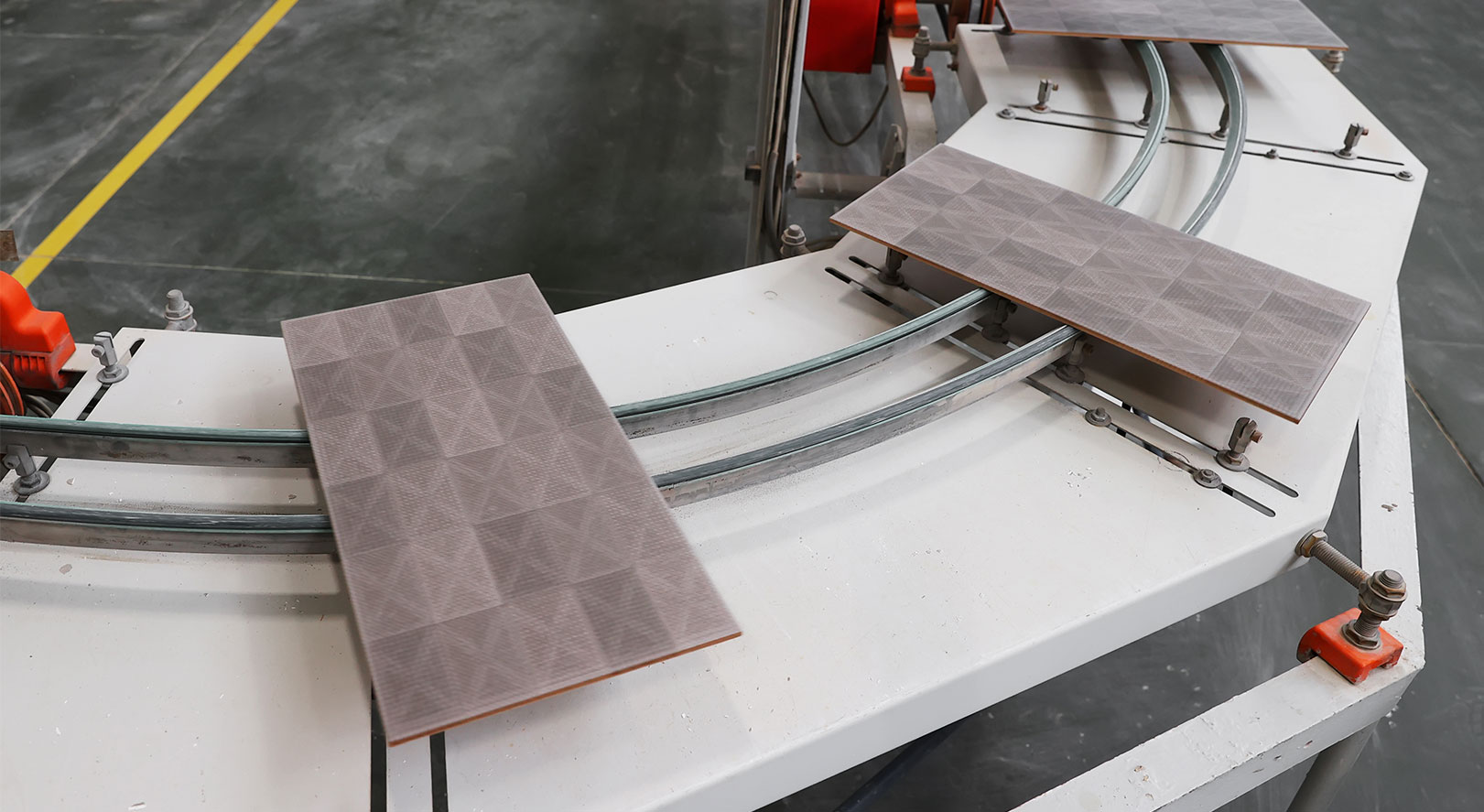

Le cycle de production de la céramique commence par la sélection et la préparation de la matière céramique, qui est broyée et tamisée pour être nettoyée des impuretés et éliminer les contaminants et les granulométries les plus grossières. On passe ensuite au mélange des poudres et à la modélisation de l’artefact, qui précède le séchage à l'air et la cuisson dans des fours spéciaux jusqu'à la température de 2 000°. La dernière phase concerne plutôt les finitions, telles que l'émaillage avec des revêtements de type vitreux plus ou moins couvrants, qui ont essentiellement pour but d'améliorer les caractéristiques d'origine de la matière et de protéger la pièce de l'usure ; dans certains cas, l’application d'émail et d'autres agents chimiques peut entraîner la nécessité de cuire davantage à des températures plus basses. Chacune de ces étapes implique l’intervention de substances et de réactions chimiques à traiter de manière spécifique.

Au cours des vingt dernières années, les nouvelles technologies de production et l’adoption d'une station d'épuration de pointe ont permis à l'industrie céramique italienne de réduire les émissions polluantes dans l'atmosphère de plus de 90 %. Selon une étude récente, la concentration des principaux polluants émis par les installations de carreaux de céramique (particules, fluor et plomb) a diminué progressivement et est inférieure aux limites indiquées dans les BAT (Best Available Techniques).

Le principal polluant reste les particules (PM10), suivies d'autres dérivés de la combustion tels que les oxydes d'azote (NOx), les oxydes de soufre (SOx), le monoxyde de carbone (CO), le dioxyde de carbone (CO2), les composés organiques volatils (COV) résultant d'une combustion incomplète et de la volatilisation conséquente de la matière organique associée à la matière première. Dans le cas de la céramique avancée ou technique, produite avec une fabrication additive - AM, Addictive Manufacturing, c'est-à-dire par l’ajout de produits chimiques (borure, carbure de silicium, oxydes d'aluminium, étain, zirconium) capables d'agir et de renforcer sélectivement certaines qualités d'origine de la matière première, d'autres polluants, tels que les acides fluorhydrique (HF) et chlorhydrique (HCL), sont ajoutés à la liste.

Les technologies pour le secteur industriel de la céramique, conçues, produites et distribuées par TAMA AERNOVA sur le marché national et étranger, concernent principalement les filtres à manches Pulco Air avec technologie pulse jet pour garder la surface filtrante propre grâce à des jets d'air comprimé automatisés et respectent les critères des Best Available Techniques en matière de filtration industrielle de l'air. En plus du système de captage, les matériaux de construction des différents composants de l'installation - aciers industriels inoxydables et anticorrosion - et les précautions de conception sur la conception du produit, profitent aux performances et aux économies d'énergie de l'installation. Les filtres à manches Pulco Air interceptent les mouvements d'aération, éliminent les poussières les plus fines et conservent les impuretés les plus grossières dans la trémie de collecte (également personnalisée). Si nécessaire, les filtres à manches Pulco Air peuvent être équipés de systèmes d'inertage, tels que le distributeur de chaux, pour prétraiter les particules imbrûlées et les polluants les plus agressifs, en garantissant le respect des réglementations en vigueur.

Les solutions conçues par TAMA AERNOVA garantissent une gestion méthodique et prudente des problèmes découlant de l'ensemble du cycle de travail de la céramique, en ce qui concerne la réduction des poussières et des fumées et la limitation des émissions dans l’atmosphère et dans l'environnement de travail, afin de favoriser un respect croissant de l'environnement et des personnes.

Contactez-nous en remplissant le formulaire