Keramikindustrie: die reduzierung der auswirkungen und die schaffung von werten als ziel für die nächste zukunft

Keramik ist ein grundlegender Aktivposten für die europäische Fertigungsindustrie, wenn man das Erbe und das von den historischen (vor allem italienischen und spanischen) Zentren generierte Geschäftsvolumen betrachtet, die Waren für verschiedene Anwendungen herstellen, die von Design- bis hin zu Funktionsgegenständen reichen und sogar Präzisionskomponenten umfassen. Keramik ist in ihrer Einfachheit ein wertvolles Material, vor allem wegen ihrer mechanischen und physikalischen Eigenschaften - Härte, Undurchlässigkeit, Widerstandsfähigkeit, geringe thermische und elektrische Leitfähigkeit, Feuerfestigkeit -, die sie außerordentlich vielseitig in ihren Einsatzmöglichkeiten und flexibel in den Prozessen machen, die vom Rohstoff bis zum fertigen Produkt reichen. Man denke nur an die Vielfalt der möglichen Anwendungen: von Fliesen bis zu Sanitärkeramik, von Geschirr bis zu Dekorationskunst, von feuerfesten Materialien bis zu Ziegeln.

Auf chemischer Ebene handelt es sich um eine Verbindung aus allgegenwärtigen und an sich harmlosen natürlichen Substanzen, die im Rahmen industrieller Umwandlungs- und Verarbeitungsprozesse kritische Punkte aufweisen, mit denen sich die Betreiber auseinandersetzen müssen, um die einschlägigen Vorschriften einzuhalten und die Gesundheit am Arbeitsplatz zu gewährleisten. Die Verarbeitung von inerten Materialien wie Glas und Keramik ist in der Tat einer der Industriezweige mit der größten Umweltbelastung; dies hängt mit extrem energieintensiven Prozessen zusammen, die auch die Verbrennung bei besonders hohen Temperaturen betreffen und dazu neigen, erhebliche Abfallmengen zu erzeugen, darunter feste Abfälle, Feinstaub und luftgetragene Schadstoffe.

Keramikindustrie: die besten filtertechnologien für die behandlung von prozessschadstoffen

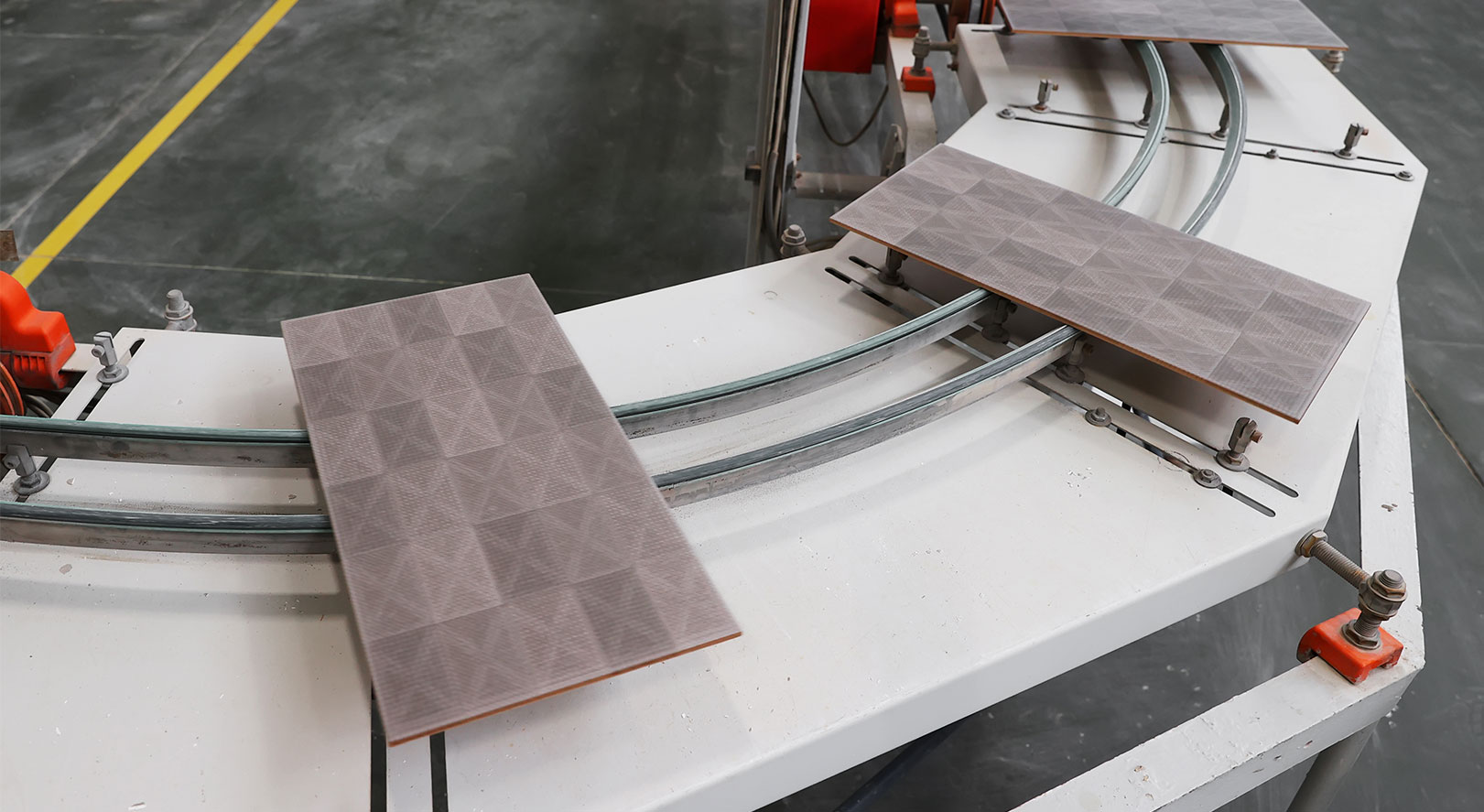

Der Produktionszyklus von Keramik beginnt mit der Auswahl und Vorbereitung des keramischen Materials, das zerkleinert und gesiebt wird, um es von Verunreinigungen zu befreien und Schadstoffen sowie gröbere Korngrößen zu entfernen. Dann wird das Pulver zu einer Masse vermischt und das Produkt geformt, bevor es an der Luft getrocknet und in speziellen Öfen bei einer Temperatur von bis zu 2000° gebrannt wird. Die letzte Phase betrifft die Endbearbeitung, wie z. B. die Glasur mit mehr oder weniger deckenden Glasüberzügen, die im Wesentlichen dazu dienen, die ursprünglichen Eigenschaften des Materials zu verbessern und das Stück vor Abnutzung zu schützen; in einigen Fällen kann das Auftragen von Glasuren und anderen chemischen Mitteln das Erfordernis weiterer Brennvorgänge bei niedrigeren Temperaturen bedingen. Jeder dieser Schritte beinhaltet den Einsatz von Substanzen und chemischen Reaktionen, die speziell beachtet werden müssen.

In den letzten zwanzig Jahren haben neue Produktionstechnologien und der Einsatz modernster Kläranlagen es der italienischen Keramikindustrie ermöglicht, die Schadstoffemissionen in die Atmosphäre um mehr als 90 % zu reduzieren. Laut einer aktuellen Studie ist die Konzentration der wichtigsten Schadstoffe, die von Keramikfliesenanlagen ausgestoßen werden (Feinstaub, Fluor und Blei), stetig zurückgegangen und liegt unter den in den BAT (Best Available Techniques) festgelegten Grenzwerten.

L’inquinante principale resta il particolato (PM10), seguito da altri derivati della combustione come ossidi di azoto (NOx), ossidi di zolfo (SOx), monossido di carbonio (CO), anidride carbonica (CO2), composti organici volatili (COV) derivanti da una combustione incompleta e dalla conseguente volatilizzazione del materiale organico associato alla materia prima. Nel caso della ceramica avanzata o tecnica, prodotta con manifattura additiva - AM, Addictive Manufacturing, ovvero attraverso l’aggiunta di sostanze chimiche (boruro, carburo di silicio, ossidi di alluminio, stagno, zirconio) in grado di agire e potenziare selettivamente alcune qualità originarie della materia prima, alla lista si aggiungono ulteriori inquinanti, ad esempio gli acidi fluoridrico (HF) e cloridrico (HCL).

Der Hauptschadstoff bleibt Feinstaub (PM10), gefolgt von anderen Verbrennungsnebenprodukten wie Stickoxiden (NOx), Schwefeloxide (SOx), Kohlenmonoxid (CO), Kohlendioxid (CO2), flüchtige organische Verbindungen (VOC), die aus einer unvollständigen Verbrennung und der daraus resultierenden Verflüchtigung des mit dem Rohmaterial verbundenen organischen Materials resultieren. Im Falle von fortschrittlicher oder technischer Keramik, die durch additive Fertigung -AM, Additive Manufacturing- oder durch Zugabe von Chemikalien (Borid, Siliziumkarbid, Aluminiumoxide, Zinn, Zirkonium) hergestellt wird die in der Lage sind, einige ursprüngliche Eigenschaften des Rohmaterials selektiv zu beeinflussen und zu verstärken, werden weitere Schadstoffe hinzugefügt, z. B. Fluorwasserstoffsäure (HF) und Salzsäure (HCL).

Die von TAMA AERNOVA für den Keramiksektor entwickelten, hergestellten und auf dem nationalen und internationalen Markt vertriebenen Technologien betreffen hauptsächlich Pulco Air-Taschenfilter mit Pulse-Jet-Technologie, um die Filteroberfläche durch automatisierte Druckluftstrahlen sauber zu halten und die Kriterien der besten verfügbaren Techniken für die industrielle Luftfilterung zu erfüllen. Neben dem Erfassungssystem wirken sich die Baumaterialien der verschiedenen Anlagenkomponenten - rostfreie und korrosionsbeständige Industriestähle - sowie die sorgfältige Produktgestaltung positiv auf die Leistung und Energieeinsparung der Anlage aus. Die Pulco Air-Schlauchfilter fangen die Luftbewegungen ab, beseitigen feinsten Staub und sammeln gröbere Verunreinigungen im Sammeltrichter (auch kundenspezifisch). Bei Bedarf können die Pulco Air-Schlauchfilter mit Inertisierungssystemen wie dem Kalkdosierer ausgestattet werden, um unverbrannte Partikel und aggressivere Schadstoffe vorzubehandeln und die Einhaltung der geltenden Vorschriften zu gewährleisten.

Die von TAMA AERNOVA entwickelten Lösungen gewährleisten ein methodisches und umsichtiges Management der kritischen Punkte, die sich aus dem gesamten Keramikverarbeitungszyklus ergeben, in Bezug auf die Reduzierung von Staub und Rauch sowie die Eindämmung von Emissionen in die Atmosphäre und in die Arbeitsumgebung, um einen immer größeren Respekt für die Umwelt und die Menschen zu fördern.

Kontaktieren Sie uns, indem Sie das Formular ausfüllen